第1章 はじめに砂型鋳造は、伝統的かつ効率的な鋳造方法として、多段ポンプ本体の製造に広く用いられています。多段ポンプケーシングは、その中核部品として、ポンプシステムの効率と寿命に直接影響を及ぼします。特にステンレス鋼製多段ポンプケーシングは、耐食性が求められるため、鋳造工程で割れなどの鋳造欠陥が発生しやすくなります。これらの鋳造欠陥は、多段ポンプケーシングのスクラップ率を高めるだけでなく、生産コストの増加にもつながります。鋳造ポンプケーシングの割れ現象は、特に産業界で顕著であり、多段ポンプケーシングの脆弱な部分に発生することがよくあります。本稿では、多段ポンプ本体の構造分析から始め、砂型鋳造の各工程(鋳造、中子製作、箱組、注湯)がどのように鋳造欠陥を引き起こす可能性があるかを説明し、改善策を提案します。多段ポンプケーシングの幾何学的特性は、割れが発生しやすい場所を決定します。鋳造ポンプケーシングは通常、複数のインペラ室で構成され、壁厚のばらつきが大きい複雑な構造をしています。ステンレス鋼製多段ポンプケーシングの鋳造工程では、熱膨張係数が高いため、熱応力割れが発生しやすい傾向があります。鋳造欠陥の中でも割れ問題は全体の最大30%を占めており、発生源から制御する必要があります。例えば、多段ポンプケーシングのフランジ接続部は、応力集中により割れが発生することが多く、鋳造ポンプケーシングのシール性能に影響を与えます。さらに、ステンレス鋼製多段ポンプケーシングの冶金特性は、鋳造欠陥のリスクを悪化させます。本稿の以降の章では、構造分析とプロセスステップをさらに分析し、各キーワード(鋳造ポンプケーシング、多段ポンプケーシング、ステンレス鋼製多段ポンプケーシング、鋳造欠陥、割れ)を繰り返し、テーマを強化します。鋳造ポンプケーシングの製造では、割れを防止するために構造設計を最適化する必要があります。多段ポンプケーシングの全体強度は、砂型鋳造工程の精度に大きく依存します。ひび割れなどの鋳造欠陥の原因は多岐にわたり、不適切な工程管理が鍵となります。例えば、鋳造工程における砂型の緻密さの不均一性は、多段ポンプケーシングにひび割れ欠陥を引き起こしやすくなります。同様に、中子製造工程における砂型の強度不足は、ステンレス鋼製多段ポンプケーシングに内部ひび割れを引き起こす可能性があります。箱組み工程における不適切な組み立ては鋳造欠陥を悪化させ、注湯工程における温度管理は鋳造ポンプケーシングのひび割れ拡大を直接引き起こします。以降の分析では、これらの点を体系的に詳しく説明することで、ステンレス鋼製多段ポンプケーシングの亀裂欠陥発生率を低減し、鋳造ポンプケーシングの品質向上に貢献します。鋳造ポンプケーシングの亀裂問題は、鋳造欠陥の統計だけでなく、多段ポンプケーシングの適用背景とも組み合わせる必要があります。ステンレス鋼製多段ポンプケーシングは化学業界で広く使用されており、亀裂欠陥は漏洩事故につながる可能性があります。そのため、多段ポンプケーシングにおける亀裂発生の高リスク領域を特定することが重要です。鋳造ポンプケーシングの翼根、フランジ接合部、コーナー部は、構造変化により亀裂が発生することがよくあります。鋳造欠陥の防止は、構造最適化から始め、プロセス改善と組み合わせる必要があります。

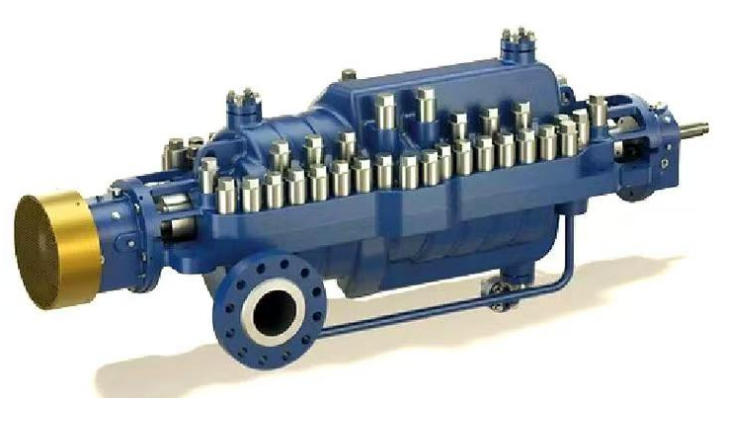

第2章:多段ポンプのポンプ本体構造解析多段ポンプのポンプ本体の構造特性は、亀裂発生の主要因です。多段ポンプのポンプ本体は、複数のインペラ室が直列に接続され、設計が複雑で、形状も変化に富んでいます。鋳造ポンプ本体の典型的な構造は、入口フランジ、出口フランジ、ブレード支持部、外殻などです。ステンレス鋼製多段ポンプ本体は、その材料特性(クロムやニッケルの含有量が多いなど)により、鋳造時の熱応力に敏感で、亀裂欠陥が発生しやすいです。多段ポンプ本体のフランジ接続部は、肉厚が急激に変化して応力集中を引き起こすため、亀裂が発生しやすい部位です。また、鋳造ポンプ本体のリブ根元にも、構造的なコーナー半径が小さく、鋳造時の金属収縮が不均一なため、亀裂が発生しやすい傾向があります。ステンレス鋼製多段ポンプ本体の構造的な弱点は、鋳造欠陥のリスクをさらに高めます。多段ポンプ本体の外殻は、通常、軽量化のため薄肉設計を採用していますが、鋳造時に金属が凝固収縮する際にこの部分に引張応力亀裂が発生しやすい傾向があります。鋳造ポンプ本体の角が鋭角に設計されている場合、鋳造欠陥が大幅に増加します。例えば、多段ポンプのフランジとポンプ本体の間の遷移領域が丸みを帯びていない場合、鋳造欠陥の亀裂発生確率は40%にも達します。ステンレス鋼製多段ポンプ本体の材料要因も無視できません。合金含有量が多いと熱脆性が生じやすく、注湯後の冷却速度が適切でないと、鋳造ポンプ本体の表面に微小亀裂が発生しやすくなります。鋳造ポンプ本体の亀裂の位置は、多段ポンプ本体の機能に関連しています。ステンレス鋼製多段ポンプ本体は高圧流体に耐える必要があり、高い構造強度が求められます。多段ポンプ本体のブレード支持部は、頻繁な動的荷重により亀裂欠陥が発生することがよくあります。鋳造欠陥解析によると、壁厚が不均一な部分(厚壁から薄壁への移行部など)は熱亀裂が発生しやすいことが示されています。ステンレス鋼製多段ポンプ本体の冶金欠陥(介在物など)は、鋳造欠陥を増幅させます。例えば、鋳造ポンプ本体の亀裂は、砂型鋳造における構造応力点から始まり、本体全体に広がることがよくあります。多段ポンプ本体の構造設計を改善することは、鋳造欠陥を防ぐための基本です。丸みを帯びた角の半径を大きくし、壁厚の分布を最適化することで、鋳造ポンプ本体の亀裂リスクを低減できます。多段ポンプ本体の構造解析は、砂型鋳造プロセスと組み合わせる必要があります。鋳造ポンプ本体の割れ問題は、設計だけでなく、後続工程とも相互作用します。ステンレス鋼製多段ポンプ本体は長尺構造のため、冷却時の収縮量が大きく、箱組みや注湯段階で鋳造欠陥が発生しやすい傾向があります。コスト損失を回避するには、生産段階で多段ポンプ本体の割れなどの鋳造欠陥を事前に特定する必要があります。要約すると、鋳造ポンプ本体の改善方向は、フランジ領域の強化、ブレードの根元の丸み付け、および全体の壁厚の均一化です。これらの対策により、ステンレス鋼製多段ポンプ本体の内部応力が低減し、鋳造欠陥の発生を抑制できます。多段ポンプ本体の割れ防止は構造最適化から始まり、以降の章ではプロセス要因の影響について説明します。

第3章:成形工程による割れへの影響分析成形工程は砂型鋳造における最初の工程であり、鋳造ポンプハウジングの表面品質と内部構造の健全性に直接影響を及ぼします。不適切な成形操作は、多段ポンプハウジングの鋳造欠陥、特に割れにつながる可能性があります。成形工程において、砂型の不均一な圧縮は、多段ポンプハウジングの割れの主な原因の一つです。ポンプハウジングの鋳巣の圧縮が不十分だと、注湯時に溶融金属による砂粒子の侵食が起こり、表面割れなどの鋳造欠陥が発生します。ステンレス鋼製多段ポンプハウジングの鋳型砂には、より高い要求事項が求められます。鋳型砂の水分が過剰または不足すると、鋳造欠陥のリスクが高まります。例えば、鋳型砂の表層強度が低いと、ステンレス鋼製多段ポンプハウジングのフランジ部に熱割れが発生しやすくなります。多段ポンプハウジングの成形工程における砂型の準備には、厳格な管理が必要です。鋳造ポンプハウジングの割れは、砂型の成層化や成形中の気孔によって発生することがよくあります。ステンレス鋼製多段ポンプハウジングの鋳型砂の砂配合率が不適切(バインダー不足など)な場合、鋳型砂の強度が低下し、注湯後の鋳造欠陥が増加します。また、成形中の型抜きミスも鋳型を損傷し、多段ポンプハウジングに局所的な割れを引き起こす可能性があります。鋳造ポンプハウジングの鋳型砂の通気性が悪いと、ガス滞留が増加し、鋳造欠陥の内部割れが発生します。ステンレス鋼製多段ポンプハウジングの成形プロセスを最適化することで、鋳造欠陥を低減できます。多段ポンプハウジングの主要部(リブプレートの根元など)には、高密度の砂型が必要です。鋳造ポンプハウジングの製造において、鋳型砂の水分含有量を4~6%の範囲に制御することで、収縮応力を低減し、割れを防止できます。ステンレス鋼製多段ポンプハウジングの鋳型砂の準備では、鋳造欠陥の原因となる鋭利なエッジや角を避ける必要があります。運用上の提案としては、自動成形機による均一なコンパクト性の確保と、手成形時のコーナー処理の強化が挙げられます。これらの対策により、多段ポンプハウジングの割れ発生率を大幅に低減できます。多段ポンプハウジングの割れなどの鋳造欠陥を防止・抑制するには、成形工程において金型支持の強化を最優先に行う必要があります。

第4章 中子製造工程の割れへの影響分析中子製造工程は、多段ポンプケーシングの内部空洞を支える砂中子の製造に重点を置いており、鋳造欠陥の発生に直接影響を及ぼします。不適切な中子製造作業は、鋳造ポンプケーシングの割れの重要な原因となります。砂中子の強度が不十分な場合、多段ポンプケーシングの翼空洞部が崩壊しやすくなり、内部割れが発生します。ステンレス鋼製多段ポンプケーシングの砂中子には高い耐火性が求められます。そうでなければ、熱膨張によって鋳造欠陥が発生します。中子バインダー比率が適切でないと、砂中子に脆性割れが生じ、鋳造後にステンレス鋼製多段ポンプケーシングに割れが生じる可能性があります。鋳造ポンプケーシングの中子製造工程では、砂中子排気口の設計を考慮する必要があります。多段ポンプケーシングの複雑な構造のため、砂中子排気口を適切に配置する必要があります。そうでなければ、ガス圧が蓄積し、割れなどの鋳造欠陥が発生します。ステンレス鋼製多段ポンプケーシングの砂中子の乾燥が不十分(残留水分を含む)だと、鋳込み時に蒸気圧が発生し、鋳造ポンプケーシングに表面下の亀裂が発生します。また、中子製造時の損傷も亀裂問題を悪化させ、多段ポンプケーシングの砂中子の損傷箇所が鋳造欠陥の原因となります。ステンレス鋼製多段ポンプケーシングの中子製造の改善策としては、高強度中子砂の選択と排気システムの最適化が挙げられます。鋳造ポンプケーシングの製造において、砂中子塗料を均一に塗布することで耐火性を高め、亀裂を低減できます。鋳造欠陥を防止するため、多段ポンプケーシングの中子製造工程では、定期的に砂中子の強度試験を実施する必要があります。

第5章:箱型成形工程における割れ発生への影響分析箱型成形工程は、砂型と砂中子の成形工程です。この工程における操作ミスは、多段ポンプハウジングの鋳造欠陥に直接つながる可能性があります。不適切な箱型成形は、砂中子の位置ずれや砂型の圧縮につながり、鋳造ポンプハウジングの角部に応力亀裂を発生させる可能性があります。ステンレス鋼製多段ポンプハウジングの箱型成形では、精密な位置合わせが求められます。位置合わせが不完全な場合、熱応力の不均一性が鋳造欠陥を悪化させます。箱型成形工程中に浮遊砂が十分に除去されないと、砂粒子が多段ポンプハウジングの表面に埋め込まれ、亀裂源などの鋳造欠陥が発生します。ステンレス鋼製多段ポンプハウジングの箱型成形工程では、隙間管理が重要です。鋳造ポンプハウジングの製造において、中子ヘッド間の隙間が大きすぎたり小さすぎたりすると、応力集中を引き起こし、鋳造欠陥の亀裂につながります。多段ポンプハウジングの箱型成形圧力が不均一になると、砂型の変形を引き起こし、ステンレス鋼製多段ポンプハウジングのフランジ部に亀裂が発生するリスクが高まります。改善策としては、位置決めピンの使用による精度確保と、洗浄手順の強化が挙げられます。

第6章 鋳込み工程による割れへの影響分析鋳込み工程は溶湯の充填を制御します。不適切なパラメータは、多段ポンプハウジングの割れの主な原因です。鋳込み温度が高すぎると、鋳造ポンプハウジングの熱応力が増加し、高温割れなどの鋳造欠陥が発生します。ステンレス鋼製多段ポンプハウジングの鋳込み速度が速すぎると、溶湯が砂型を洗い流し、表面割れが発生します。鋳込みが中断されると、鋳造欠陥が発生しやすくなります。多段ポンプハウジングの凝固が不均一になると、内部割れが発生します。ステンレス鋼製多段ポンプハウジングの鋳込み工程の最適化には、温度を1570~1560℃に制御し、底部給湯システムを使用することが含まれます。これらの対策により、鋳造ポンプハウジングの割れ欠陥を低減できます。

第7章 総合的な改善策構造解析と各工程に基づき、多段ポンプハウジングの設計強化(フランジ角の丸めなど)、鋳型形状の密閉性の最適化、中子製造強度の向上、鋳箱の厳密な位置合わせ、注湯パラメータの制御などを含む改善策を実施しました。実施後、ステンレス鋼製多段ポンプハウジングの割れ欠陥発生を効果的に低減し、鋳造ポンプハウジングの生産効率を向上させることができます。

第8章 結論砂型鋳造における多段ポンプのポンプ本体の割れ問題は、構造上の弱点と工程上の誤差に起因します。構造の最適化と工程管理により、ステンレス鋼製多段ポンプハウジングの鋳造品における割れなどの鋳造欠陥を効果的に防止できます。